Авторы: В.В. Ефремов, О.С. Бондарева, О.С. Добычина, К.К. Пилла

Самарский национальный исследовательский университет имени академика С.П. Королева, Московское шоссе, 34, г. Самара 443086, Россия

Исследованы образцы крепежа — болты, гайки и шайбы с цинковым покрытием, нанесённым различными способами, а именно гальваническим, термодиффузионным, газотермическим, горячим цинкованием в расплаве цинка и в расплаве гальфан (Zn + 5 % Al), а также с цинк-ламельным покрытием. Получены данные шероховатости, микротвёрдости и коэффициента трения цинковых покрытий. Установлено, что наибольшей твёрдостью обладает термодиффузионное покрытие, а наименьшей — покрытие, полученное горячим цинкованием в расплаве цинка. Максимальная шероховатость R a наблюдается у газотермического и термодиффузионного покрытия. Наименьшая шероховатость у покрытий, полученных горячим цинкованием и гальваническим осаждением. Коэффициенты трения покрытий изучали в геометрии палец–диск для всех видов покрытий. Установлено, что наибольший коэффициент трения имеют цинк-ламельное и термодиффузионное покрытия, а наименьший — газотермическое покрытие и полученное горячим цинкованием. Рассчитаны номинальные моменты затяжки для болтов М3, М10 и М16. Установлено, что момент затяжки покрытий, нанесённых методом горячего цинкования в расплаве цинка и газотермическим напылением, соответствует нормам РД 37.001.131–89. У остальных покрытий коэффициент трения требует корректировки за счёт использования смазки или нанесения дополнительных покрытий. Полученные результаты могут использоваться при выборе цинкового покрытия для крепёжных изделий.

Введение

В число наиболее актуальных задач, которые должны решать производители крепёжных деталей, входит обеспечение их долговечности при эксплуатации. Наиболее эффективным способом увеличения срока использования метизов является покрытие их поверхности коррозионностойким покрытием на основе цинка. Результаты многочисленных испытаний показали, что оцинкованный крепёж может эксплуатироваться порядка 30 лет [1]. Существует несколько способов нанесения цинкового покрытия на крепёжные изделия. Горячее цинкование — покрытие изделия слоем цинка путём погружения изделия в ванну с расплавленным цинком при температуре около 450 °C. Расплав цинка может быть легирован алюминием, например покрытие Zn + 5 % Al известно под названием «гальфан». Газотермическое напыление — способ нанесения цинкового покрытия распылением раскалённого порошка цинка на поверхность изделия. Термодиффузионное цинкование — образование диффузионных интерметаллидных фаз в специальной смеси (цинковый порошок с активаторами) при температуре 400—470 °C в течение 5 часов. Также широко используется гальваническое цинковое покрытие, полученное в результате электрохимического осаждения в ваннах электролитов. На автомобильный крепёж часто наносят цинк-ламельное покрытие, которое представляет собой полимеризованный при 230 °C слой из порошковых ламелей цинка и алюминия в смоле [2, 3]. Способ нанесения цинкового покрытия определяет его структуру и физико-механические свойства [4]. Такие характеристики как шероховатость поверхности, микротвёрдость покрытия, а также коэффициент трения могут оказывать влияние на момент затяжки в болтовом соединении [5—7].

Цель работы — исследовать влияние различных видов цинковых покрытий на крепёжных деталях на момент затяжки в резьбовом соединении.

Материалы и методы исследований

В данной работе исследовались образцы крепежа — болты, гайки и шайбы с цинковым покрытием, нанесённым различными способами, а именно гальваническим, термодиффузионным, газотермическим, погружением в расплав цинка и в расплав гальфан (Zn + 5 % Al), а также с цинк-ламельным покрытием [8—12]. Поверхность покрытия изучали с помощью СЭМ TESCAN VEGA SB. Измерение шероховатости проводилось на приборе SURTRONIC 25. Микротвёрдость определялась с помощью Микротвёрдомера ПМТ-3 с нагрузкой 20 и 50 г. Коэффициент трения покрытий изучали в геометрии палец–диск с помощью трибометра (CSM Instruments, Швейцария) при комнатной температуре. В качестве контртела использовался стальной шарик диаметром 10 мм, диаметр трека равнялся 22 мм, скорость вращения — 0,2 м/с, нагрузка — 2 Н, дистанция до остановки — 20 м, время испытания 100 с.

Расчёт момента затяжки резьбового соединения. Крутящий момент косвенно характеризует величину усилия затяжки. Если усилие затяжки мало, под действием изменяющейся нагрузки резьбовое соединение будет быстро повреждаться. Если усилие велико, процесс затяжки может привести к разрушению компонентов соединения. Следовательно, надёжность резьбового соединения зависит от правильности выбора усилия затяжки и, соответственно, необходим постоянный контроль крутящего момента на гайке.

Согласно РД 37.001.131-89 «Затяжка резьбовых соединений. Нормы затяжки и технические требования».

Mкр =Q[0,161P+0,583μ0 d2 +0,25μ0(dt +d 0)] (1)

где: Q — предварительное усилие затяжки, Н; P — шаг резьбы, м; μ0 — общий коэффициент трения; d2 — средний диаметр метрической резьбы, м; dt — диаметр опорной поверхности гайки или головки болта, м; d 0 — диаметр отверстия под крепёжную деталь, м.

Данное уравнение является результатом аппроксимации уравнения Келлермана и Кляйна.

Предварительное усилие затяжки устанавливается конструктором, исходя из функционала крепёжного соединения. В нашем случае эта величина не определена. Воспользуемся рекомендацией РД 37.001.131–89 и примем усилие затяжки, равной 75 % от усилия пробной нагрузки. Величину пробной нагрузки находится как произведение напряжения от пробной нагрузки на площадь поперечного сечения болта. Обе эти величины можно найти в ГОСТ ISO 898-1–2014.

Поскольку принято условие, что закручивается гайка, то dt будет равен максимальному значению диаметра опорной поверхности гайки. Диаметр отверстия под крепёжную деталь d 0 в РД 37.001.131–89 принимается по второму ряду диаметров сквозных отверстий по ГОСТ 11284– 75. В данное уравнение остаётся подставить только измеренный коэффициент трения.

Результаты проведенных испытаний

Таблица 1

|

Характеристика / Specification |

Покрытие в расплаве Zn / Hot dip galvanizing zinc coating |

Гальваническое покрытие / Galvanized coating |

Термодифузионное покрытие / Thermal diffusion zinc coating |

Цинк-ламельное покрытие / Zinc lamellar coating |

Газотермическое покрытие / Gas-thermal coating |

Покрытие в расплаве гальфан Zn + 5 % Al / Hot dip galvanizing galfan coating |

|

Микротвёрдость HV, Н/мм2 / Microhardness HV, N/mm2 |

32 | 75 | 340 | 75 | 87 | 45 |

|

Шероховатость Ra, мкм / Roughness Ra, µm |

1,36 | 1,03 | 3,92 | 2,24 | 4,44 | 0,9 |

|

Коэффициент трения µср / Friction coefficient µ |

0,134 | 0,158 | 0,191 | 0,220 | 0,126 | 0,175 |

Результаты исследований и их обсуждение

Результаты измерения шероховатости, микротвёрдости и коэффициента трения покрытий приведены в таблице 1.

Исследования показали, что наибольшей твёрдостью обладает термодиффузионное покрытие 340 HV, а наименьшей — покрытие, полученное погружением в расплав цинка 32 HV. Это объясняется тем, что структура термодиффузионного покрытия представляет собой твёрдые железо-цинковые интерметаллиды. В тоже время, покрытие, полученное погружением в расплав, на поверхности имеет слой чистого цинка. Максимальная шероховатость Ra наблюдается у газотермического и термодиффузионного покрытия, что объясняется использованием цинкового порошка при нанесении покрытия. Наименьшая шероховатость у покрытий, полученных в расплаве и гальваническим осаждением. На резьбе рекомендуется шероховатость Ra < 2,5. Коэффициент трения зависит в первую очередь от природы материала, а также от твёрдости, шероховатости, наличия смазки и других характеристик.

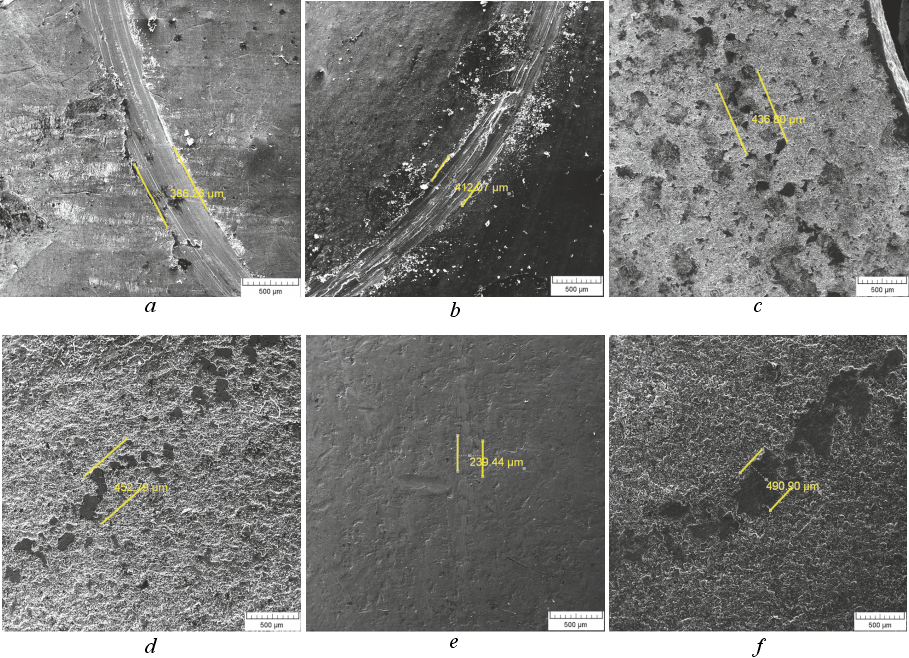

Характер изнашивания и топографии поверхности трения представлены на рисунке 1. Исследования показали, что поверхностный слой покрытий, полученных в расплаве цинка и гальфана, сильно деформируется в процессе трибологических испытаний. Это связано с низкой твёрдостью данных покрытий. Ширина следа, оставленного шариком трибометра, составляет около 380 мкм на покрытии, полученном в расплаве цинка, и около 410 мкм на покрытии, полученном в расплаве гальфан (рисунок 1, a, b).

Исследования показали, что след от шарика трибометра на поверхности термодиффузионного и газотермического покрытий выглядит как замятые вершины неровностей. Это связано со значительной шероховатостью этих покрытий. Площадь замятых вершин на термодиффузионном покрытии меньше, чем на газотермическом покрытии, так как его твёрдость выше. Общая ширина следа на покрытиях составила 440— 450 мкм (рисунок 1, c, d).

Исследования показали, что на поверхности гальванического покрытия след от шарика почти не заметен, его ширина составляет 240 мкм. Это объясняется более высокой твёрдостью и гладкостью покрытия по сравнению с горячим цинкованием. На поверхности цинк-ламельного покрытия след от шарика трибометра прерывистый и смазанный, что связано с присутствием в составе покрытия полимерного связующего. Общая ширина следа составляет около 490 мкм (рисунок 1, e, f).

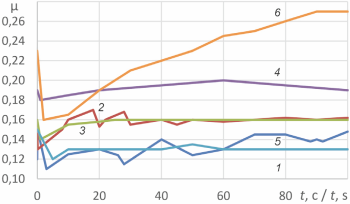

На рисунке 2 представлены графики зависимости коэффициента трения от времени испытания для разных видов покрытий.

Можно отметить, что на покрытии, полученном горячим цинкованием в расплаве цинка, при запуске коэффициент трения составляет µз = 0,12, затем в первые секунды падает до минимального значения µmin = 0,11, затем наблюдается увеличение коэффициента трения до максимального значения µmax = 0,15 с проскальзываниями, среднее значение коэффициента трения составило µср = 0,13.

Можно отметить, что на покрытии, полученном горячим цинкованием в расплаве гальфан, при запуске коэффициент трения составляет µз = 0,15, затем в первые секунды падает до минимального значения µmin = 0,13, затем наблюдается увеличение коэффициента трения до максимального значения µmax = 0,17, среднее значение коэффициента трения составило µср = 0,16.

Рисунок 1 — Поверхность покрытия после испытания на коэффициент трения:

а — покрытие получено методом горячего цинкования в расплаве Zn;

b — покрытие получено методом горячего цинкования в расплаве гальфан; c — термодиффузионное покрытие;

d — газотермическое покрытие; e — гальваническое покрытие; f — цинк-ламельного покрытие

Коэффициент трения на гальваническом цинковом покрытии при запуске составляет µз = 0,16, затем в первые секунды падает до минимального значения µmin = 0,14, затем в первые 20 секунд наблюдается увеличение коэффициента трения до постоянного максимального значения µmax = 0,16, среднее значение коэффициента трения составило µср = 0,16.

Коэффициент трения на газотермическом цинковом покрытии при запуске составляет µз = µmax = 0,15, в первые секунды снижается до постоянного минимального значения µmin = 0,12, среднее значение коэффициента трения составило µср = 0,13.

Для цинк-ламельного покрытия коэффициент трения при запуске составляет µз = 0,23, затем в первые секунды падает до минимального значения µmin = 0,16, затем возрастает до максимального значения µmax = 0,27, среднее значение коэффициента трения составило µср = 0,22. В цинк-ламельном покрытии присутствует полимерное связующее, оно оказывает влияние на коэффициент трения.

По полученным средним значениям коэффициента трения были рассчитаны номинальные моменты затяжки для болтов М3, М10 и М16 результаты представлены в таблице 2.

Рассчитанные моменты затяжки

Таблица 2

|

Размер болта / Bolt size |

Покрытие в расплаве Zn / Hot dip galvanizing zinc coating |

Гальваническое покрытие / Galvanized coating |

Термодифузионное покрытие / Thermal diffusion zinc coating |

Цинк-ламельное покрытие / Zinc lamellar coating |

Газотермическое покрытие / Gas-thermal coating |

Покрытие в расплаве гальфан Zn + 5 % Al / Hot dip galvanizing galfan coating |

|

М3 Норма / Norm (1,27—1,41) Н⋅м / N⋅m |

1,35 | 1,56 | 1,85 | 2,10 | 1,28 | 1,71 |

|

М10 Норма / Norm (46,2—51) Н⋅м / N⋅m |

49,04 | 56,68 | 67,18 | 76,41 | 46,69 | 62,09 |

|

М16 Норма / Norm (195—215) Н⋅м / N⋅m |

206,34 | 239,16 | 284,29 | 323,95 | 195,40 | 262,41 |

Установлено, что момент затяжки покрытий, нанесённых методом горячего цинкования в расплаве цинка и газотермическим напылением, соответствует нормам. У остальных покрытий требует корректировки коэффициент трения за счёт использования смазки или топовых покрытий.

Рисунок 2 — Зависимость коэффициента трения μ от времени испытания t для покрытий, полученных различными видами цинкований:

1 — горячее цинкование; 2 — гальфан; 3 — гальваническое;

4 — термодифузионное; 5 — газотермическое; 6 — цинк-ламельное

Заключение

В результате работы были получены данные шероховатости, микротвёрдости и коэффициента трения цинковых покрытий, нанесённых различными методами. Наибольшей твёрдостью обладает термодиффузионное покрытие 340 HV, а наименьшей — покрытие, полученное погружением в расплав цинка 32 HV. Максимальная шероховатость Ra наблюдается у газотермического и термодиффузионного покрытия. Наименьшая шероховатость у покрытий, полученных в расплаве и гальваническим осаждением. Изучена поверхность покрытия после трибологических испытаний. Измерены коэффициенты трения покрытий и показано их изменение во времени. Рассчитаны моменты затяжки для болтов с тремя различными радиусами. Установлено, что момент затяжки покрытий, нанесённых методом горячего цинкования в расплаве цинка и газотермическим напылением, соответствует нормам. У остальных покрытий требует корректировки коэффициент трения за счёт использования смазки или нанесения топовых покрытий.